گوگردزدایی گاز دودکش (FGD)

به صورت طبیعی عنصر سولفور یک عنصر نسبتا بی اثر و حیاتی برای حیات است. سوخت های فسیلی از جمله زغال سنگ، گاز طبیعی، و نفت دارای گوگرد هستن. کانی های فلزی نیز دارای منبع گوگردی هستند. در نتیجه هنگام گداخت این کانی ها و یا سوزاندن سوخت های فسیلی، گوگرد در قال دی اکسید گوگرد وارد محیط میشود.

در تماس با هوا، اکسید شده و به تری اکسید گوگرد تبدیل میشود. تری اکسید گوگرد در حضور رطوبت در قالب باران اسیدی به جریان آبی و خاک وارد میشود. این مواد مورد استفاده گیاهان و گیاهان مورد استفاده حیوانات قرار میگیرند. در نتیجه مرگ این جانداران به مرور زمان سوخت فسیلی تشکیل میشود و این چرخه مرتب ادامه پیدا میکند.

حذف اکسیدهای گوگردی از یک فرمول کلی تبعیت میکند و آن واکنش آهک با اکسیدهای گوگردی و حذف آن با تولید گچ است. فرمول این فرآیند را در شکل زیر میتواننید ببینید:

حذف دیاکسید گوگرد از گازهای غنی

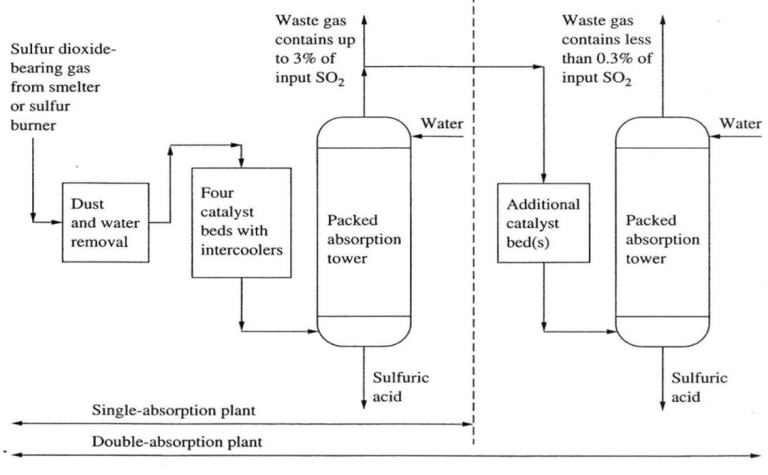

گازهای غنی معمولاً شامل غلظت بالایی از دیاکسید گوگرد (SO₂) هستند که اغلب در فرآیندهایی مانند ذوب فلزات و سوختن سوختهای فسیلی تولید میشوند. حذف این گازها نقش مهمی در کاهش آلودگی هوا و بازیابی مواد باارزش دارد.

مراحل اصلی فرآیند حذف SO₂ از گازهای غنی:

- اکسیداسیون کاتالیستی SO₂ به SO₃

- در این مرحله، SO₂ به کمک کاتالیست وانادیوم پنتوکسید (V₂O₅) به SO₃ تبدیل میشود.

- این واکنش به دلیل ماهیت گرمازا نیازمند کنترل دقیق دما است.

- تبدیل SO₃ به اسید سولفوریک:

- SO₃ تولیدشده با آب واکنش داده و اسید سولفوریک (H₂SO₄) تولید میکند.

- این فرآیند میتواند در سیستمهای تکمرحلهای (Single Absorption) یا دومرحلهای (Double Absorption) انجام شود که کارایی فرآیندهای دومرحلهای بالاتر است.

- سیستم های تک مرحله ای راندمان حذفی معادل 97% دارند و برای افزایش راندمان از سیستم دو مرحله ای استفاده میشود که راندمان حذفی معادل 99/7% دارد.

مزایا:

- بازیافت اقتصادی: تولید اسید سولفوریک به عنوان یک محصول جانبی باارزش.

- کاهش آلودگی: جلوگیری از انتشار گازهای گوگردی مضر به محیط.

- کارایی بالا: استفاده از طراحی چندمرحلهای برای حداکثر حذف SO₂.

چالشها و نوآوریها:

- خلوص گاز: وجود ناخالصیها میتواند عملکرد کاتالیستها را کاهش دهد. نوآوریها در جهت بهبود پایداری کاتالیستها و مقابله با این چالش متمرکز هستند.

- بهرهوری فرآیند: پیشرفت در طراحی تجهیزات و استفاده از سیستمهای جذب پیشرفته باعث افزایش بازده و کاهش هزینههای عملیاتی شده است.

حذف دیاکسید گوگرد از گازهای غنی نه تنها یک راهکار زیستمحیطی بلکه یک فرصت اقتصادی برای صنایع مختلف محسوب میشود.

حذف دیاکسید گوگرد از گازهای فقیر

گازهای فقیر گازهایی با غلظت پایین دیاکسید گوگرد (SO₂) هستند که معمولاً در فرآیندهای احتراق سوختهای فسیلی و صنایع با خروجی دودکش بزرگ، مانند نیروگاهها و کارخانههای سیمان، تولید میشوند. غلظت SO₂ در این گازها معمولاً حدود 0.1% یا 1000 ppm است، که حذف آن به دلیل چالشهای اقتصادی و فنی به تکنولوژیهای پیشرفته نیاز دارد.

روشهای اصلی حذف دیاکسید گوگرد از گازهای فقیر

- سولفورزدایی مرطوب (Wet Scrubbing)

این روش یکی از مؤثرترین فناوریها برای حذف SO₂ از گازهای دودکش فقیر است. گازها از برج اسکراب عبور کرده و با دوغاب محلول سنگ آهک (کلسیم کربنات) تماس پیدا میکنند. SO₂ در این فرآیند جذب شده و به گچ (کلسیم سولفات) تبدیل میشود.- اجزای کلیدی:

- برج اسپری: محل تماس گاز با دوغاب.

- سیستم اکسیداسیون: تزریق هوا برای اکسیداسیون کامل کلسیم سولفیت به کلسیم سولفات.

- الیمیناتورهای مه: جلوگیری از خروج قطرات محلول با گاز تصفیهشده.

- مزایا:

- راندمان بالا در حذف SO₂ (تا 98%).

- امکان تولید گچ به عنوان محصول جانبی.

- چالشها:

- مصرف بالای آب.

- مدیریت پسماندهای جامد (گچ).

- اجزای کلیدی:

اسکراب خشک (Dry Scrubbing)

این روش برای کاهش هزینهها و مصرف آب، مخصوصاً در مناطق کمآب، مناسب است. در این فرآیند از مواد جاذب خشک مانند آهک هیدراته یا بیکربنات سدیم استفاده میشود که مستقیماً با SO₂ واکنش داده و ترکیبات جامد نظیر کلسیم سولفیت یا سولفات تولید میکنند.

روشهای رایج:

تزریق جاذب خشک (Dry Sorbent Injection – DSI):

در روش تزریق جاذب خشک، جاذبهای شیمیایی مانند آهک هیدراته یا بیکربنات سدیم به صورت پودر مستقیماً به جریان گاز داغ تزریق میشوند. این جاذبها با SO₂ واکنش داده و ترکیبات جامدی همچون کلسیم سولفیت یا سدیم سولفات را تشکیل میدهند. سپس ذرات جامد حاصل از واکنش، به کمک تجهیزات جمعآوری ذرات معلق مانند فیلترهای پارچهای یا الکتروفیلترها، از جریان گاز جدا میشوند. این روش ساده و مقرونبهصرفه است و به دلیل عدم نیاز به آب، برای مناطقی که با محدودیت منابع آبی مواجهاند، بسیار مناسب است.

اسپری خشک (Spray Dryer Absorber – SDA):

در مقابل، روش اسپری خشک ترکیبی از تکنولوژی مرطوب و خشک است. در این فرآیند، دوغاب آهک هیدراته به صورت اسپری به داخل جریان گاز داغ تزریق میشود. آب موجود در دوغاب به سرعت تبخیر شده و جاذب باقیمانده با SO₂ واکنش میدهد. این فرآیند محصولات جامدی مانند کلسیم سولفیت یا سولفات تولید میکند که با تجهیزات جداسازی ذرات از جریان گاز حذف میشوند. اسپری خشک نسبت به تزریق جاذب خشک راندمان بالاتری دارد و معمولاً میتواند تا ۹۵ درصد از SO₂ را حذف کند، اما به دلیل نیاز به انرژی برای تبخیر آب و تجهیزات پیچیدهتر، هزینههای اجرایی بیشتری دارد.

مزایا:

مصرف آب بسیار پایین.

سیستمهای سادهتر و ارزانتر نسبت به روش مرطوب.

مدیریت آسانتر پسماندهای جامد.

چالشها:

راندمان حذف پایینتر نسبت به سیستمهای مرطوب.

هزینه بالای جاذبهای خشک در مقایسه با سنگ آهک.

Reference: Air Pollution Control Engineering 2nd – Noel de W. T. Nevers